Penetrant Testing (PT) Overview

渗透检测(PT)概述

Penetrant Testing (PT), also known as Dye Penetrant Testing (DPT), is a non-destructive testing (NDT) method used to detect surface-breaking defects in non-porous materials. It is commonly employed in industries such as aerospace, automotive, manufacturing, and construction to ensure the quality and integrity of components.

渗透检测(PT),也称为染料渗透检测(DPT),是一种用于检测无孔材料表面断裂缺陷的无损检测(NDT)方法。它通常用于航空航天、汽车、制造和建筑等行业,以确保组件的质量和完整性。

Principle of PT(PT原理)

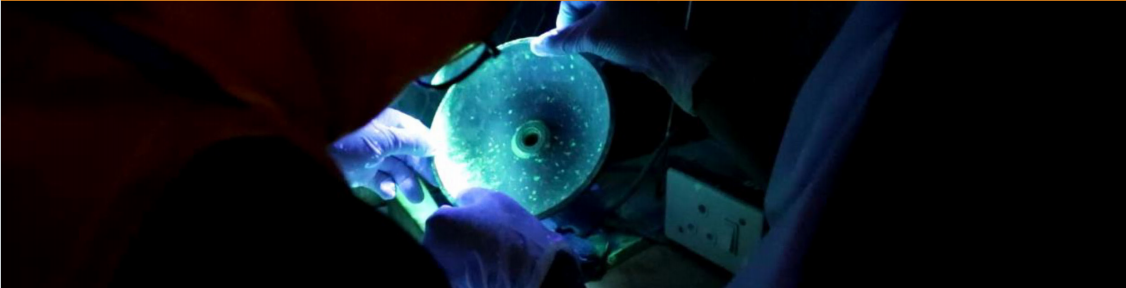

PT works by applying a liquid penetrant to the surface of a component. The penetrant seeps into any surface-breaking defects, such as cracks or porosity. After a specified dwell time, the excess penetrant is removed, and a developer is applied to draw out the penetrant trapped in defects, making them visible under suitable lighting conditions (e.g., visible light or UV light).

PT的工作原理是在部件表面涂上液体渗透剂。渗透剂渗入任何表面断裂缺陷,如裂缝或孔隙。在指定的停留时间后,去除多余的渗透剂,并使用显影剂将缺陷中捕获的渗透剂抽出,使其在适当的照明条件下(例如可见光或紫外光)可见。

Advantages of PT(PT的优点)

• Applicable to a wide range of materials (metals, plastics, ceramics, etc.).

适用于多种材料(金属、塑料、陶瓷等)。

• High sensitivity to surface-breaking defects.

对表面断裂缺陷高度敏感。

• Simple and cost-effective.

简单且经济高效。

• Easy to use on complex shapes and large components.

易于在复杂形状和大型组件上使用。

Limitations of PT(PT的局限性)

• Limited to surface-breaking defects (cannot detect subsurface flaws).

仅限于表面断裂缺陷(无法检测到次表面缺陷)。

• Requires thorough cleaning before and after testing.

测试前后需要彻底清洁。

• Not suitable for porous materials.

不适用于多孔材料。

• Environmental and health considerations when using certain chemicals.

使用某些化学品时的环境和健康考虑。

Applications of PT(PT的应用)

• Weld Inspection: Detecting surface cracks, pinholes, or porosity in welds.

焊缝检查:检测焊缝中的表面裂纹、针孔或气孔。

• Casting and Forging: Identifying surface defects such as cracks, laps, and cold shuts.

铸造和锻造:识别表面缺陷,如裂纹、搭接和冷隔。

• Maintenance: Inspecting critical components like turbine blades, landing gear, and engine parts.

维护:检查涡轮叶片、起落架和发动机零件等关键部件。

• Machining: Verifying surface integrity after manufacturing processes.

机械加工:在制造过程后验证表面完整性。

PT Process Steps(PT工艺步骤)

1. Pre-cleaning: Remove dirt, grease, and other contaminants to ensure the penetrant can enter defects.

预清洁:清除污垢、油脂和其他污染物,以确保渗透剂能够进入缺陷。

2. Application of Penetrant: Apply the liquid penetrant (visible or fluorescent) to the surface.

渗透剂的应用:将液体渗透剂(可见或荧光)施加到表面。

3. Dwell Time: Allow the penetrant to seep into defects (based on material and defect type).

停留时间:允许渗透剂渗入缺陷(基于材料和缺陷类型)。

4. Excess Penetrant Removal: Carefully remove the excess penetrant without affecting the penetrant trapped in defects.

去除多余渗透剂:小心地去除多余的渗透剂,而不影响缺陷中捕获的渗透剂。

5. Application of Developer: Apply a developer to draw out the penetrant and make defects visible.

显影剂的应用:使用显影剂抽出渗透剂,使缺陷可见。

6. Inspection: Inspect the surface under appropriate lighting (natural or UV light) to identify and evaluate defects.

检查:在适当的光照(自然光或紫外线)下检查表面,以识别和评估缺陷。

7. Post-cleaning: Clean the component to remove all testing materials.

后清洁:清洁组件以去除所有测试材料。

Types of Penetrants(渗透剂的类型)

• Visible Penetrants: Provide contrast under normal light.

可见渗透剂:在正常光线下提供对比度。

• Fluorescent Penetrants: Require UV light and are more sensitive, suitable for critical inspections.

荧光渗透剂:需要紫外线,更敏感,适用于关键检查。

Standards and Certification(标准与认证)

PT is governed by international and industry standards such as:

PT受国际和行业标准的约束,例如:

• ASTM E165: Standard for liquid penetrant testing.

ASTM E165:液体渗透检测标准。

• ISO 3452: Non-destructive testing using penetrant methods.

ISO 3452:使用渗透法的无损检测。

• ASME Section V: PT guidelines for pressure vessels and boilers.

ASME第五节:压力容器和锅炉的PT指南。

Key Points to Consider(需要考虑的关键点)

• Surface preparation and cleanliness are critical for accurate results.

表面处理和清洁度对于准确的结果至关重要。

• Choose the right type of penetrant and developer based on material and inspection requirements.

根据材料和检验要求选择正确类型的渗透剂和显影剂。

• PT is ideal for detecting fine cracks, fatigue cracks, and surface discontinuities.

PT是检测细裂纹、疲劳裂纹和表面不连续性的理想选择。

Penetrant Testing is a versatile and widely used method for ensuring the surface integrity and reliability of components across various industries.

渗透检测是一种通用且广泛使用的方法,用于确保各个行业组件的表面完整性和可靠性。

Countries

Countries

Customers

Customers

Schemes

Schemes

Team Members

Team Members